મૂળભૂત રીતે આ નીચેના કારણો છે:

1. પ્રક્રિયા:

(1) અતિશય પ્રોસેસિંગ દબાણ, ખૂબ ઊંચી ઝડપ, વધુ ફિલર, ખૂબ લાંબો ઇન્જેક્શન સમય અને હોલ્ડિંગ દબાણ અતિશય આંતરિક તણાવ અને ક્રેકીંગ તરફ દોરી જશે.

(2) મોલ્ડ ખોલવાની ગતિ અને દબાણને સમાયોજિત કરો જેથી ભાગોને ઝડપથી અને બળપૂર્વક ઘાટમાંથી બહાર કાઢવામાં અને તિરાડ ન થાય.

(3) મોલ્ડનું તાપમાન યોગ્ય રીતે વધારવું જેથી કરીને મોલ્ડમાંથી ભાગોને સરળતાથી દૂર કરી શકાય અને વિઘટન અટકાવવા માટે સામગ્રીના તાપમાનને યોગ્ય રીતે ઘટાડી શકાય.

(4) વેલ્ડ માર્કસ અને પ્લાસ્ટિક ડિગ્રેડેશનને કારણે ક્રેકીંગ અટકાવો, પરિણામે યાંત્રિક શક્તિમાં ઘટાડો થાય છે.

(5) યોગ્ય રીલીઝ એજન્ટનો ઉપયોગ કરો અને એરોસોલ્સ અને અન્ય પદાર્થો જે ઘાટની સપાટીને વારંવાર વળગી રહે છે તેને દૂર કરવાની ખાતરી કરો.

(6) તિરાડોની રચનાને ઘટાડવા માટે રચના કર્યા પછી તરત જ હીટ ટ્રીટમેન્ટને એનલીંગ કરીને વર્કપીસના શેષ તણાવને દૂર કરી શકાય છે.

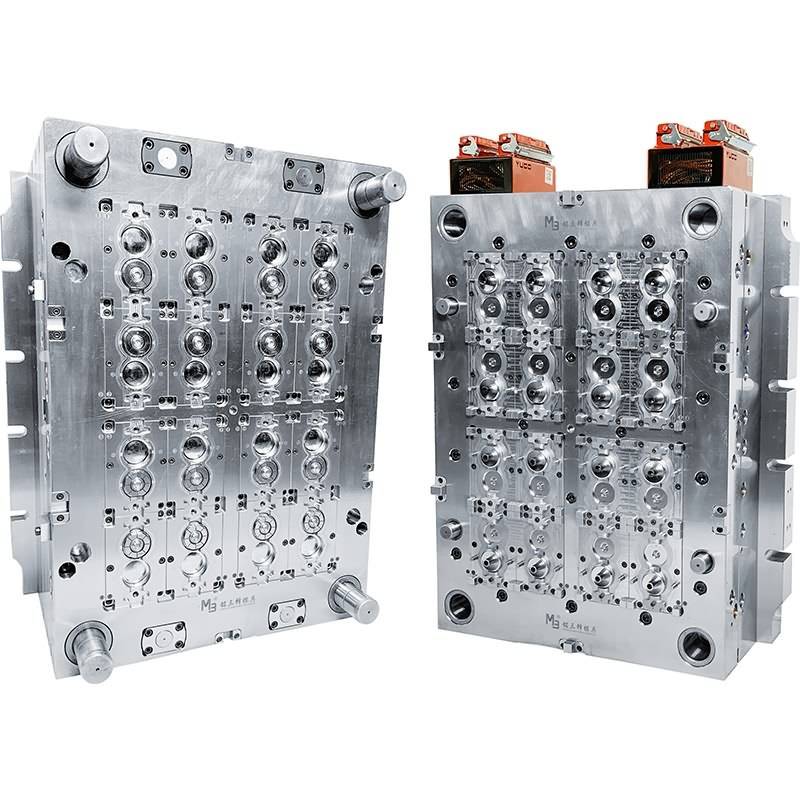

2. ઘાટ પાસું:

(1) ઇજેક્શન સંતુલિત હોવું જોઈએ, જેમ કે ઇજેક્ટર પિનની સંખ્યા અને ક્રોસ-વિભાગીય વિસ્તાર પૂરતો હોવો જોઈએ, ઇજેક્ટરનો ઝોક પૂરતો હોવો જોઈએ, અને પોલાણની સપાટી પર્યાપ્ત સરળ હોવી જોઈએ જેથી કરીને ક્રેકીંગ અટકાવી શકાય. બાહ્ય બળને કારણે ઇજેક્શન શેષ તણાવની સાંદ્રતા.

(2) વર્કપીસનું માળખું ખૂબ પાતળું ન હોવું જોઈએ, અને તીક્ષ્ણ ખૂણાઓ અને ચેમ્ફર્સને કારણે તણાવની સાંદ્રતાને ટાળવા માટે સંક્રમણ ભાગમાં શક્ય તેટલું ગોળ આર્ક સંક્રમણ હોવું જોઈએ.

(3) દાખલ અને વર્કપીસ વચ્ચેના સંકોચનના તફાવતને કારણે આંતરિક તણાવમાં વધારો અટકાવવા માટે મેટલ ઇન્સર્ટનો ઉપયોગ ઓછો કરો.

(4) ઊંડા તળિયાવાળા ભાગો માટે, શૂન્યાવકાશ નકારાત્મક દબાણની રચનાને રોકવા માટે યોગ્ય ડિમોલ્ડિંગ એર ઇનલેટ્સ પ્રદાન કરવા જોઈએ.

(5) મુખ્ય ચેનલ ગેટની સામગ્રીને ડિમોલ્ડ કરવા માટે પૂરતી છે જો તે ભવિષ્યમાં સખત ન થાય જેથી તેને સરળતાથી ડિમોલ્ડ કરી શકાય.

(6) સ્પ્રુ બુશિંગ અને નોઝલ વચ્ચેનું જોડાણ ઠંડા સખત સામગ્રીને અંદર ખેંચાતા અને ભાગને નિશ્ચિત બીબામાં ચોંટતા અટકાવે છે.

3. સામગ્રી:

(1) રિસાયકલ કરેલ સામગ્રીની સામગ્રી ખૂબ વધારે છે, પરિણામે ઓછી તાકાતવાળા ભાગો છે.

(2) ભેજ ખૂબ વધારે છે, જેના કારણે કેટલાક પ્લાસ્ટિક પાણીની વરાળ સાથે રાસાયણિક રીતે પ્રતિક્રિયા કરે છે, શક્તિ ઘટાડે છે અને ઇજેક્શન ક્રેકીંગનું કારણ બને છે.

(3) સામગ્રી પોતે પ્રક્રિયા કરવા માટે માધ્યમ માટે યોગ્ય નથી, અથવા તેની ગુણવત્તા નબળી છે, અને જો તે દૂષિત છે, તો તે ક્રેક કરશે.

4. મશીન પાસું:

પ્લાસ્ટિસાઇઝિંગ મશીનનું પ્રદર્શન યોગ્ય હોવું આવશ્યક છે.જો તે ખૂબ નાનું હોય, તો પ્લાસ્ટિસાઇઝિંગ ક્ષમતા સંપૂર્ણપણે મિશ્રિત થશે નહીં અને બરડ બની જશે.જો તે ખૂબ મોટું છે, તો તે વધુ ખરાબ થશે.

પોસ્ટનો સમય: સપ્ટે-11-2023